Режимы резания по дереву. Режимы резания

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы.

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики нашего производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок Приспособление Инструмент Деталь, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

| Обрабаты-

ваемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/мин | Примечание |

|---|---|---|---|---|---|

| Акрил | V-гравировка | 18000-24000 | 500-1500 | По 0.2-0.5 мм за проход. | |

| Раскрой

Выборка | 18000-20000 | 2500-3500 | Встречное фрезерование.

Не более 3-5 мм за проход. |

||

| ПВХ до 10 мм | Раскрой

Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-5000 | Встречное фрезерование. |

| Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 1000-2000 | По 0.3-0,5 мм за проход.

|

| Композит | Раскрой | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-3500 | Встречное фрезерование. |

| Дерево

ДСП | Раскрой

Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-22000 | 2500-3500 | Встречное фрезерование.

По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

| 15000-16000 | 3000-4000 | Не более 10 мм за проход. | |||

| Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 1500-2000 | Не более 5 мм за проход. | |

| Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 1500-2000 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта).

Шаг не более 50% от пятна контакта (T). |

||

| V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | До 15000 | 1500-2000 | Не более 3 мм за проход. | |

| МДФ | Раскрой

Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход.

При выборке шаг не более 45% от d. |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 2500-3500 | Не более 10 мм за проход. | ||

| Латунь

ЛС 59 Л-63бронза БрАЖ | Раскрой

фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 500-1200 | По 0,5 мм за проход.

Желательно использовать СОЖ. |

| Гравировка | До 24000 | 500-1200 | По 0.3 мм за проход.

Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

||

| Дюралюминий, Д16, АД31 | Раскрой

фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 800-1500 | По 0,2-0,5 мм за проход.

Желательно использовать СОЖ. |

| Дюралюминий, Д16, АД31 | Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход.

Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

| Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 500-700 | По 0,5 мм за проход.

Шаг не более 50% от пятна контакта (T). |

*Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления.

*При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

*При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя - вырастает нагрузка на инструмент и соответственно вероятность его сломать).

*Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные (однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

*При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

*Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

*Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

*При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике:

Расчётные параметры - хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи - это основные параметры для установки режимов резанья.

Скорость вращения (n) - зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 - 24 000 об/мин (для высокоскоростных 40 000 - 60 000 об/мин).

Скорость вращения вычисляется по формуле:

d - диаметр режущей части инструмента (мм)

П - число Пи, постоянная величина = 3.14

V - скорость резания (м/мин) - это путь пройденный точкой режущей кромки фрезы в единицу времени

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

Скорость подачи (S) - это скорость перемещения фрезы, вычисляется по формуле:

fz - подача на один зуб фрезы (мм)

z - количество зубьев

n- скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

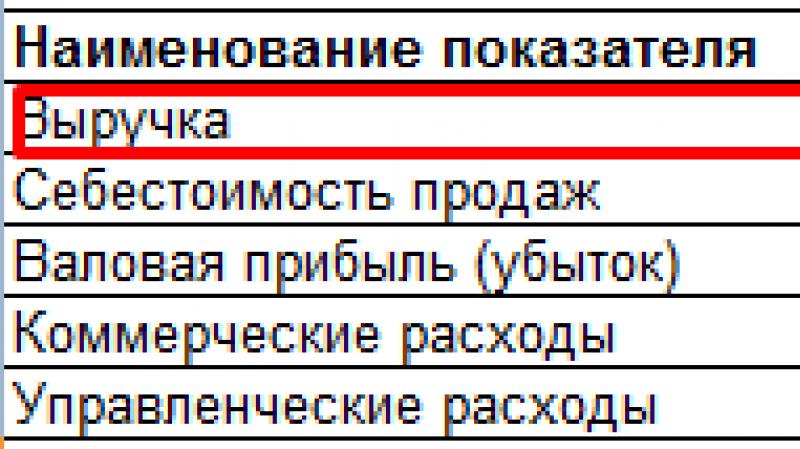

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Обрабатываемый материал | Скорость резания (V), м/мин | Подача на зуб (fz), мм |

|||||

Оргстекло | |||||||

Алюминий | |||||||

Латунь, Бронза | |||||||

Термопласты | |||||||

Стеклопластик | |||||||

Примечание:

Если система СПИД (Станок-Приспособление-Инструмент-Деталь) с низкой жесткостью, то величину скорости резания выбираем ближе минимальным значениям, если система СПИД имеет среднюю и высокую жесткость, то соответственно и величину выбираем ближе к средним и максимальным значениям.

1. Фрезы подбирайте по принципу - наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности

2. Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

3. При обработке мягких материалов и материалов склонных к налипанию рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

Цель работы: Изучить методику назначения режима резания по таблицам нормативов. Ознакомиться и приобрести навыки работы с нормативами.

ОБЩИЕ СВЕДЕНИЯ

Фрезерование – один из самых производительных методов обработки. Главное движение (движение резания) при фрезеровании – вращательное; его совершает фреза, движение подачи обычно прямолинейное, его совершает фреза. Фрезерованием можно получить деталь точностью по 6-12 квалитету шероховатостью до Ra=0,8 мкм. Фрезерование осуществляется при помощи многозубого инструмента – фрезы. Фрезы по виду различают: цилиндрические, торцевые, дисковые, прорезные и отрезные, концевые, фасонные; по конструкции – цельные, составные и сборные.

При торцевом фрезеровании (обработка торцевой фрезой) диаметр фрезы D должен быть больше ширины фрезерования В, т.е. D=(1,25¸1,5)В.

Для обеспечения производительных режимов работы необходимо применять смещенную схему фрезерования (есть симметричная схема), для чего ось заготовки смещается относительно оси фрезы.

При цилиндрическом фрезеровании различают встречное фрезерование, – когда вектор скорости (направление вращения фрезы) направлен навстречу направлению подачи; и попутное фрезерование, когда вектор скорости и направление подачи направлены в одну сторону. Встречное фрезерование применяют для черновой обработки заготовок с литейной коркой, с большими припусками. Попутное фрезерование применяют для чистовой обработки нежестких, предварительно обработанных заготовок с незначительными припусками.

Глубина резания (фрезерования) t во всех видах фрезерования, за исключением торцевого фрезерования и фрезерования шпонок, представляет собой размер слоя заготовки срезаемой при фрезеровании, измеряемый перпендикулярно оси фрезы. При торцевом фрезеровании и фрезеровании шпонок шпоночными фрезами – измеряют в направлении параллельном оси фрезы.

При фрезеровании различают подачу на один зуб S z подачу на один оборот фрезы S и минутную подачу S м мм/мин, которые находятся в следующем соотношении:

S м = S×n= S z ×z×n

Где n – частота вращения фрезы, об/мин;

z – число зубьев фрезы.

При черновом фрезеровании назначают подачу на зуб; при чистовом фрезеровании – подачу на один оборот фрезы.

Скорость резания – окружная скорость фрезы, определяется режущими свойствами инструмента. Ее можно рассчитать по эмпирической формуле , , или выбрать по таблицам нормативов , .

Пример решения задачи.

На вертикально-фрезерном станке 6Р12 производится торцевое фрезерование плоской поверхности шириной В=80 мм, длиной l=400 мм, припуск на обработку h=1,8 мм. Обрабатываемый материал серый чугун СЧ30, НВ220. Заготовка предварительно обработана. Обработка окончательная, параметр шероховатости обработанной поверхности Ra=3,2 мкм. Необходимо: выбрать режущий инструмент, назначить режим резания с использованием таблиц нормативов, определить основное (технологическое) время.

Эскиз обработки

1. Выбор инструмента.

Для фрезерования на вертикально-фрезерном станке заготовки из чугуна выбираем торцевую фрезу с пластинками из твердого сплава ВК6 или , диаметром D=(1,25¸1,5)×В=(1,25¸1,5)×80=100¸120 мм. Принимаем D=100 мм; z=10, ГОСТ 9473-71 или .

Геометрические параметры фрезы: j=60°, a=12°, g=10°, l=20°, j 1 =5°.

Схема установки фрезы – смещенная.

2. Режимы резания.

2.1 Глубина резания.

Заданный припуск на чистовую обработку срезают за один проход, тогда

2.2 Назначение подачи.

Для получения шероховатости Ra=6,3 мкм подача на оборот S 0 =1,0¸0,7 мм/об .

Тогда подача на зуб фрезы

мм/зуб.

мм/зуб.

2.3 Период стойкости фрезы.

Для фрез торцевых диаметром до 110 мм с пластинками из твердого сплава применяют период стойкости

2.4 Скорость резания, допускаемая режущими свойствами инструмента.

Для обработки серого чугуна фрезой диаметром до 110 мм, глубина резания t до 3,5 мм, подаче до 0,1 мм/зуб.

V=203 м/мин ,

С учетом поправочных коэффициентов K mv =1; K nv =1; при  ; К Б V =1; K j v =1 ,

; К Б V =1; K j v =1 ,

V=V× K mv × K nv × К Б V × K j =203×1=203 м/мин.

Частота вращения шпинделя, соответствующая найденной скорости резания

об/мин.

об/мин.

Корректируем по паспорту станка

n=630 об/мин.

Действительная скорость резания

2.5 Минутная подача S м =S z ×z×n=0,1×10×630=630 мм/мин. Это совпадает с паспортными данными станка.

3. Мощность, затрачиваемая на резание.

При фрезеровании чугуна с твердостью до НВ229, ширине фрезерования до 85 мм, глубине резания до 1,8 мм, подаче на зуб до 0,13 мм/зуб, минутной подаче до 660 мм/мин

3.1 Проверка достаточности мощности станка

Мощность на шпинделе станка N шп =N д ×h

N д =7,5 кВт; h=0,8 (по паспорту станка)

N шп =7,5×0,8=6 кВт.

Так как N шп =6 кВт >N p =3,8 кВт, то обработка возможна.

4. Основное время

где L=l+l 1 .

Для торцового фрезерования фрезой диаметром 100 мм, ширине фрезерования 80 мм

мин.

мин.

Варианты индивидуальных заданий.

Выполнить расчет режима резания по таблицам нормативов по заданному варианту.

Исходные данные приведены в таблице 1.8.

Порядок работы аналогичен предыдущим.

Таблица 1.8.

| № | Вид заготовки и ее характеристика | В, мм | l, мм | h, мм | Вид обработки и параметр шероховатости, мкм | Модель станка |

| Серый чугун СЧ30, НВ200 | 6Р12 | |||||

| Серый чугун СЧ20, НВ210 | 6Р12 | |||||

| Сталь 38ХА, s в =680 Мпа | Торцовое фрезерование, Ra=12,5 | 6Р12 | ||||

| Сталь 35, s в =360 Мпа | 3,5 | Торцовое фрезерование, Ra=1,6 | 6Р12 | |||

| Серый чугун СЧ15, НВ170 | 3,5 | 6Р82Г | ||||

| Серый чугун СЧ10, НВ160 | 1,5 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г | |||

| Сталь 40ХН, s в =700 Мпа | 6Р82Г | |||||

| Сталь Ст3, s в =600 Мпа | 1,5 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г | |||

| Сталь 40Х, s в =750 Мпа | Фрезеровать паз, Ra=6,3 | 6Р12 | ||||

| Сталь Ст5, s в =600 Мпа | Фрезеровать паз,Ra=6,3 | 6Р12 | ||||

| Серый чугун СЧ20, НВ180 | Фрезеровать паз,Ra=6,3 | 6Р12 | ||||

| Серый чугун СЧ20, НВ200 | Фрезеровать паз,Ra=6,3 | 6Р82Г | ||||

| Сталь 20Х, s в =580 Мпа | Фрезеровать паз,Ra=6,3 | 6Р82Г | ||||

| Сталь 50, s в =750 Мпа | Фрезеровать паз,Ra=6,3 | 6Р82Г | ||||

| Бронза Бр АЖН 10-4 НВ170 | Торцовое фрезерование, Ra=12,5 | 6Р12 | ||||

| Латунь ЛМцЖ 52-4-1, НВ220 | 1,5 | Торцовое фрезерование, Ra=1,6 | 6Р12 | |||

| Серый чугун СЧ30, НВ220 | 4,5 | Торцовое фрезерование, Ra=12,5 | 6Р12 | |||

| Серый чугун СЧ20, НВ220 | 2,5 | 6Р12 | ||||

| Сталь 30ХНЗА, s в =800 Мпа | Цилиндрическое фрезерование, Ra=12,5 | 6Р82Г | ||||

| Сталь 30ХН, s в =780 МПа | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г | ||||

| Сталь 45, s в =650 МПа | 1,8 | Цилиндрическое фрезерование, Ra=1,6 | 6Р82Г | |||

| Сталь 20, s в =500 МПа | 3,5 | Цилиндрическое фрезерование, Ra=6,3 | 6Р82Г | |||

| Силумин АЛ4, НВ50 | 6Р12 | |||||

| Сталь 30ХМ, s в =950 МПа | 4,5 | Торцовое фрезерование, Ra=12,5 | 6Р12 | |||

| Сталь 18ХГТ, s в =700 МПа | 2,5 | Торцовое фрезерование, Ra=3,2 | 6Р12 | |||

| Чугун ВЧ60, НВ250 | Торцовое фрезерование, Ra=12,5 | 6Р12 | ||||

| Сталь 50, s в =900 МПа | Торцовое фрезерование, Ra=6,3 | 6Р12 | ||||

| Чугун КЧ60, НВ169 | 5,5 | Торцовое фрезерование, Ra=3,2 | 6Р12 | |||

| Сталь 18ХГТ, s в =700 МПа | 4,5 | Цилиндрическое фрезерование, Ra=12,5 | 6Р82Г | |||

| Чугун ВЧ38, НВ170 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г |

ЭЛЕМЕНТАРНЫЕ ПОНЯТИЯ О ТЕОРИИ РЕЗАНИЯ

§ 10. ЭЛЕМЕНТЫ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

В процессе фрезерования зубья фрезы при ее вращении последовательно один за другим врезаются в надвигающуюся заготовку и снимают стружку, осуществляя резание.

Элементами резания при фрезеровании являются ширина фрезерования, глубина фрезерования, скорость резания и подача.

Ширина и глубина фрезерования

Шириной фрезерования называют ширину обрабатываемой поверхности в миллиметрах (рис. 52). Ширина фрезерования обозначается через В.

Глубиной резания при фрезеровании, или глубиной фрезерования

, или часто глубиной срезаемого слоя, называют толщину (в миллиметрах) слоя металла, снимаемого с поверхности заготовки фрезой за один проход, как это показано на рис. 52. Глубина фрезерования обозначается через t. Глубина фрезерования измеряется как расстояние между обрабатываемой и обработанной поверхностями.

Весь слой металла, который необходимо удалить при фрезеровании, называется, как указывалось выше, припуском на обработку. Глубина фрезерования зависит от припуска на обработку и мощности станка. Если припуск велик, обработку производят в несколько переходов. При этом последний переход производят с небольшой глубиной резания для получения более чистой поверхности обработки. Такой переход называют чистовым фрезерованием в отличие от чернового, или предварительного фрезерования, которое производят с большей глубиной

фрезерования. При небольшом припуске на обработку фрезерование производят обычно с одного прохода.

На рис. 53 показана ширина В и глубина фрезерования t при обработке основными видами фрез.

Скорость резания

Главным движением при фрезеровании является вращение фрезы. В процессе фрезерования фреза вращается с определенным числом оборотов, которое устанавливается при настройке станка; однако для характеристики вращения фрезы принимают не число ее оборотов, а так называемую скорость резания.

Скоростью резания

при фрезеровании называют путь, который проходят в одну минуту наиболее отдаленные от оси точки режущей кромки зуба фрезы. Скорость резания обозначается через υ.

Обозначим диаметр фрезы через D

и предположим, что фреза делает один оборот в минуту. В этом случае режущая кромка зуба фрезы пройдет в минуту путь, равный длине окружности диаметра D мм

, т. е. πD

миллиметров. В действительности фреза делает больше одного оборота в минуту. Предположим, что фреза делает n

оборотов в минуту, тогда режущая кромка каждого зуба фрезы пройдет в одну минуту путь, равный πDn мм

. Следовательно, скорость резания при фрезеровании равна πDn мм/мин

.

Обычно скорость резания при фрезеровании выражают в метрах в минуту, для чего необходимо полученное выражение скорости в мм/мин

разделить на 1000. Тогда формула скорости резания при фрезеровании примет вид:

Из формулы (1) следует, что чем больше диаметр D фрезы, тем больше скорость резания при данном числе оборотов, и чем больше число оборотов n шпинделя, тем больше скорость резания при данном диаметре фрезы.

Пример 1

. Фреза диаметром 100 мм делает 140 об/мин. Определить скорость резания.

В данном случае D

= 100 мм

; n

= 140 об/мин

. По формуле (1) имеем:

На производстве часто приходится решать обратную задачу: по заданной скорости резания υ определить число оборотов фрезы n

или ее диаметр D

.

Для этой цели применяют формулы:

Пример 2

. Обработку предложено производить при скорости резания 33 м/мин

. Фреза имеет диаметр 100 мм

. Сколько оборотов надо дать фрезе?

В данном случае υ = 33 м/мин

; D

= 100 мм

.

По формуле (2а) имеем:

Пример 3.

Скорость резания составляет 33 м/мин

. Число оборотов фрезы составляет 105 об/мин

. Определить диаметр фрезы, которую надо применить для данной обработки.

В данном случае υ = 33 м/мин

; n

= 105 об/мин

.

По формуле (26) получаем:

Не всегда на станке можно установить число оборотов шпинделя в минуту, которое точно соответствует полученному по формуле (2а). Также не всегда удается подобрать фрезу точно того диаметра, (который получается по формуле (26). В этих случаях берут ближайшее меньшее число оборотов шпинделя в минуту из имеющихся на станке и фрезу с ближайшим меньшим диаметрам из имеющихся в кладовой.

Для определения числа оборотов шпинделя при заданной скорости резания и выбранном диаметре фрезы можно пользоваться графиками. На графике рис. 54 указаны располагаемые числа оборотов шпинделя консольно-фрезерных станков второго и третьего размеров (6М82, 6М82Г и 6М12П, 6М83, 6М83Г и 6М13П), изображенные в виде лучей, вследствие чего такие графики называют лучевыми диаграммами

. На горизонтальной оси отложены диаметры фрез в мм

, а по вертикальной оси - скорости резания в м/мин

. Пользование графиком поясняется следующими примерами.

Пример 4

. Определить число оборотов шпинделя консольно-фрезерного станка 6М82Г при обработке стали цилиндрической фрезой из быстрорежущей стали диаметром 63 мм

, если задана скорость резания υ = 27 м/мин

.

По графику на рис. 54 от точки, соответствующей скорости резания 27 м/мин

, проводим горизонтальную линию до пересечения с вертикальной линией, проведенной от точки, соответствующей диаметру фрезы 63 мм

n

= 125 и n

= 160. Принимаем меньшее число оборотов n

= 125 об/мин

.

Пример 5

. Определить число оборотов шпинделя консольно-фрезерно-го станка 6М13П при обработке чугуна торцовой фрезой диаметром 160 мм

, оснащенной твердым сплавом, если задана скорость резания υ = 90 м/мин

.

По графику на рис. 54 от точки, соответствующей скорости резания 90 м/мин

, проводим горизонтальную линию до пересечения с вертикальной линией, проведенной от точки, соответствующей диаметру фрезы в 160 мм

. Искомое число оборотов шпинделя лежит между n

= 160 и n

= 200. Принимаем меньшее число оборотов n

= 160 об/мин

.

Такую лучевую диаграмму нетрудно вычертить самому для станка другой модели и размера.

Применение лучевой диаграммы упрощает подбор числа оборотов шпинделя станка и позволяет обходиться без применения формулы (2а).

Подача

Движение подачи при фрезеровании выполняется либо вручную, либо механизмом станка. Оно может быть осуществлено перемещением стола станка в продольном направлении, перемещением салазок в поперечном направлении и перемещением консоли в вертикальном направлении. У бесконсольных вертикально-фрезерных станков крестовой стол имеет продольное и поперечное перемещения, а вертикальное перемещение получает шпиндельная головка. При работе на продольно-фрезерных станках продольное перемещение имеет стол, а поперечные и вертикальные перемещения получают шпиндельные головки. При работе на круглом поворотном столе на вертикально-фрезерных станках, на карусельно- и барабанно-фрезерных станках имеет место круговая подача стола.

При фрезеровании различают:

подачу в одну минуту

- перемещение стола в миллиметрах за 1 мин.; обозначается s

и выражается в мм/мин

;

подачу на один оборот фрезы

- перемещение стола в миллиметрах за полный оборот фрезы; обозначается s 0

и выражается в мм/об

;

подачу на один зуб фрезы

- перемещение стола в миллиметpax за время, когда фреза повернется на часть оборота, соответствующую расстоянию от одного зуба до другого (на один шаг); обозначается s зy6

и выражается в мм/зуб

. Часто подачу на один зуб фрезы обозначают s z

.

На практике пользуются всеми тремя значениями подачи. Они связаны между собой простыми зависимостями:

где z - число зубьев фрезы.

Пример 6

. Фреза с 10 зубьями делает 200 об/мин

при подаче 300 мм/мин

. Определить подачу на один оборот фрезы и на один зуб.

В данном случае s

= 300 мм/мин

; n

=200 об/мин

и z

=10.

Подставляя известные величины, получаем:

Главное движение, или вращение фрезы, и движение подачи могут быть направлены навстречу друг другу - встречное фрезерование, называемое обычно фрезерованием против подачи , или в одном направлении - попутное фрезерование, называемое обычно фрезерованием по подаче .

Понятие о режиме резания при фрезеровании

Скорость резания, подача, глубина и ширина резания не могут выбираться произвольно фрезеровщиком по собственному усмотрению, так как это может вызвать преждевременное затупление фрезы, перегрузку и даже поломку отдельных узлов станка, нечистую поверхность обработки и т. д.

Все перечисленные выше элементы резания находятся в тесной зависимости друг от друга. Например, с увеличением скорости резания необходимо уменьшать подачу на зуб и снижать глубину резания, фрезерование с большой шириной резания требует уменьшения скорости резания и подачи, фрезерование с большой глубиной резания (черновую обработку) производят с меньшей скоростью резания, чем чистовую обработку, и т. д.

Кроме того, назначение скорости резания зависит от материала фрезы и материала заготовки. Фреза из быстрорежущей стали, как уже знаем, допускает большие скорости резания, чем из углеродистой стали; в свою очередь скорость резания для твердосплавной фрезы может быть в 4-5 раз выше, чем для быстрорежущей. Легкие сплавы можно фрезеровать со значительно большей скоростью резания, чем чугун. Чем тверже (крепче) стальная заготовка, тем меньше должна быть скорость резания.

Совокупность всех перечисленных выше элементов (скорость резания, подача, глубина и ширина фрезерования) в правиль-ном взаимном сочетании составляет режим резания при фрезеровании, или, сокращенно, режим фрезерования

.

Наука о резании металлов установила рациональные скорости резания и подачи при заданных глубине резания и ширине фрезерования при обработке различных металлов и сплавов для углеродистых, быстрорежущих и твердосплавных фрез, поэтому назначение режима фрезерования производится на научном основании по соответствующим таблицам, так называемым нормативам режимов резания.

Одним из способов отделки материалов является фрезерование. Оно используется для обработки металлических и неметаллических заготовок. Рабочий процесс контролируется с помощью режимов резания.

Суть процесса

Фрезерование осуществляется с целью глубокой черновой и чистовой обработки, формирования определённого профиля поверхности (пазы, канавки), нарезания зубьев на зубчатых колесах, корректировки формы, художественного вытачивания узоров и надписей.

Рабочий инструмент - фреза - совершает главное вращающее движение. Вспомогательным является поступательная подача заготовки относительно ее хода. Этот процесс имеет прерывистый характер. Его важнейшая особенность, которая отличает от точения и сверления - тот факт, что каждый зуб работает отдельно. В связи с этим, для него характерно наличие ударных нагрузок. Уменьшить их влияние возможно с учетом рациональной оценки ситуации и подбора режимов.

Основные понятия о работе фрезерных станков

В зависимости от способа расположения шпинделя и крепления фрезы в нем, от видов осуществляемых действий и от способов управления, выделяют основные типы фрезеровального оборудования:

- горизонтальные;

- вертикальные;

- универсальные;

- фрезерные станки с ЧПУ.

Основные узлы вертикально-фрезерного станка:

- Станина, в которой размещается коробка скоростей, регулирующая вращение вертикально установленного шпинделя и закрепленной на нем фрезы.

- Стол, включающий в себя консоль с поперечными полозками для крепления и перемещения заготовки и коробку подач, регулирующую движения подачи.

В горизонтально-фрезерных станках инструмент закрепляется горизонтально. А универсальные имеют несколько разновидностей.

Существует универсальное горизонтальное оборудование, для которого характерно наличие оборотности стола и, тем самым, расширение спектра возможных выполняемых работ. Кроме того, имеется широкоуниверсальное, имеющее в своем строении оба шпинделя и позволяющее осуществлять все виды фрезерования.

С ЧПУ отличаются наличием программного обеспечения и компьютерного управления. Они предназначены для художественной обработки заготовок, в том числе в 3D-формате.

Классификация фрез

Фрезы - это приспособления для резания. Основные физические параметры, с помощью которых они оцениваются: высота, диаметр, величины фаски и затылования, окружной шаг. Существует их огромное разнообразие, распределяющиеся по различным признакам:

- по типу поверхностей, которые обрабатываются (для дерева, пластика, стали, цветных металлов и др);

- по направлению движения вращения - праворежущие и леворежущие;

- в зависимости от конструкционных особенностей - цельные, напайные, складные (имеют вставные ножи), сварные;

- по форме: конические, цилиндрические, дисковые;

- в зависимости от условий работы и требований к режущей части, могут изготавливаться из различных материалов. К ним относятся: углеродистая инструментальная и быстрорежущая сталь (легированная, с повышенным содержанием вольфрама), твердый сплав (прочный - для черновой обработки, износостойкий - для чистовой). Распространены варианты, когда корпус изготовлен из углеродистой или быстрорежущей стали, а ножи - вставные твердосплавные;

- в зависимости от назначения: цилиндрические, торцевые, концевые, прорезные, отрезные, фасонные.

Наиболее информативные признаки: материал режущей кромки и назначение.

Виды фрез для плоских поверхностей

С целью снятия слоев материала на горизонтальных, вертикальных или наклонных плоскостях, используются цилиндрические и торцевые фрезы.

Инструмент первого вида может быть цельным либо с насадными ножами. Большие цельные фрезеровальные насадки предназначены для черновой обработки, а малые - для чистовой. Вставные ножи для складных режущих головок могут быть изготовлены из быстрорежущей стали либо оборудованы пластинками из твердых сплавов. Твердосплавные фрезы имеют большую производительность работы, чем сделанные из легированного стального сплава.

Торцевая применяется для удлиненных плоскостей, ее зубья распределяются на торцевой поверхности. Большие складные используются для широких плоскостей. Кстати, для снятия стружки со сложно обрабатываемых тугоплавких металлов обязательно наличие твердосплавных ножей. Для применения этих групп фрезеровальных приспособлений нужна значительная ширина и длина изделия.

Виды инструментов для художественного фрезерования

Для придания материалу определенного профиля, нанесения узора, формирования нешироких углублений применяются концевые и дисковые фрезеровальные насадки.

Концевая или распространена для вырезания пазов, узких и криволинейных плоскостей. Все они - цельные или сварные, режущая часть из быстрорежущей легированной стали, может быть наплавлен твердосплав, а корпус сделан из углеродистой стали. Существуют малозаходные (1-3 спирали) и многозаходные (4 и больше). Используются для станков с ЧПУ.

Дисковая - это также фреза пазовая. Она применима для канавок, пазов, нарезания зубов на зубчатых колесах.

Художественное фрезерование осуществляется на древесине, металле, ПВХ.

Виды фрез для обработки кромок

Снятие стружки с углов, придание им рациональной формы, моделирование, разделение заготовки на части можно реализовывать с помощью шлицевых, угловых и фасонных фрезеровальных насадок:

- Отрезная и шлицевая имеет то же назначение, что и дисковая, однако чаще используются для надрезов и отделения лишних частей материала.

- Угловая необходима для кромок деталей и углов. Существуют одноугловые (лишь одна режущая часть) и двухугловые (режущими являются обе конические поверхности).

- Фасонная используется для сложных конструкций. Может быть полукруглой или вогнутой. Часто применяется для нарезания профиля метчиков, зенкеров,

Практически для всех типов возможна цельная стальная конструкция либо складная, с наличием вставных твердосплавных ножей. Твердосплавные фрезы имеют качественно более высокие показатели работы и ее продолжительности для инструмента в целом.

Классификация видов фрезерования

Существует несколько классификационных признаков, по которым разделяют виды фрезерования:

- по способу расположения шпинделя и фрезы, соответственно, на горизонтальное и вертикальное;

- по направлению движения, на встречное и попутное;

- в зависимости от используемого инструмента, на цилиндрическое, торцевое, фасонное, концевое.

Цилиндрическая обработка применима для горизонтальных плоскостей, осуществляется с помощью соответствующих фрез на горизонтальных станках.

Концевая отделка обеспечивает формирование необходимого профиля криволинейным канавкам, сверлам и приборам.

Фасонная обработка осуществляется для поверхностей со сложной конфигурацией: углов, кромок, пазов, нарезания зубьев для зубчатых колес.

Вне зависимости от вида осуществляемых работ и обрабатываемых материалов, результат должен отличаться высокой гладкостью финишного слоя, отсутствием зазубрин, точностью отделки. С целью получения чистой обработанной поверхности важно контролировать величины подач заготовки по отношению к инструменту.

Встречное и попутное фрезерование

Когда выполняется фрезерование металла встречного типа - заготовка подается навстречу вращательным движениям насадки. При этом зубья постепенно врезаются в обрабатываемый метал, нагрузка увеличивается прямопропорционально и равномерно. Однако перед врезанием зуба в деталь, он некоторое время скользит, образовывая наклеп. Это явление ускоряет выход фрезы из рабочего состояния. Используется при черновой обработке.

При выполнении попутного типа - заготовка подается по ходу вращательных движений инструмента. Зубья работают ударно под большими на 10% ниже, чем при встречном фрезеровании. Осуществляется при чистовой обработке деталей.

Основные понятие о фрезерных работах на станках с ЧПУ

Они характеризуются высокой степенью автоматизации, точностью рабочего процесса, высокой продуктивностью. Фрезерование на станке с ЧПУ осуществляется чаще всего с помощью торцевых или концевых фрез.

Последние - наиболее широко используемые. При этом, в зависимости от обрабатываемого материала, соответствующего типа образующей стружки, заданных параметров программного обеспечения, используются разные концевые фрезы. Они классифицируются по числу заходов спиралей, которые обеспечивают наличие режущих кромок и канавный отвод стружки.

Материалы с широкой стружкой целесообразно фрезеровать с помощью инструментов малого количества заходов. Для твердых металлов с характерной стружкой излома необходимо выбирать фрезеровальные приспособления с большим количеством спиралей.

Использование фрез для станков с ЧПУ

Малозаходные фрезы для ЧПУ могут иметь от одной до трех режущих кромок. Они используются для дерева, пластмассы, композитов и мягких податливых металлов, требующих быстрого отвода широкой стружки. Применяются для черновой обработки заготовок, к которым не ставятся высокие требования. Для данного инструмента характрена небольшая производительность, невысокая жесткость.

С помощью однозаходных осуществляется художественное фрезерование алюминия.

Широко используемыми являются двух- и трехзаходные концевые. Они обеспечивают жесткость более высоких значений, качественный отвод стружки, позволяют работать с металлами средней твердости (например, со сталью).

Многозаходные фрезы для ЧПУ имеют более 4-х режущих кромок. Применяются для металлов средней и высокой твердости, для которых характерна мелкая стружка и высокое сопротивление. Им свойствена значительная производительность, они актуальны для чистовой и получистовой обработки и не рассчитаны на работу с мягкими материалами.

С целью правильного выбора инструмента для станков с ЧПУ важно учитывать режим резания при фрезеровании, а также все характеристики обрабатываемой поверхности.

Режимы резания

Для обеспечения нужного качества фрезерованного слоя важно правильно определить и поддерживать необходимые технические параметры. Основными показателями, описывающими и регулирующими фрезеровочный процесс, являются режимы работы.

Расчет при фрезеровании производится с учетом основных элементов:

- Глубина (t, мм) - толщина металлического шара, который снимается за один рабочих ход. Выбирают ее с учетом припуска на обработку. Черновые работы осуществляются за один проход. Если припуск составляет более 5 мм, то фрезерование проводят в несколько проходов, при этом на последний оставляют около 1 мм.

- Ширина (B, мм) - ширина обрабатываемой поверхности в направлении, перпендикулярном движению подачи.

- Подача (S) - длина перемещения заготовки относительно оси инструмента.

Выделяют несколько взаимосвязанных понятий:

- Подача на один зуб (S z , мм/зуб) - изменение положения детали при повороте фрезы на расстояние от одного рабочего зуба к следующему.

- Подача на один оборот (S об, мм/об) - перемещение конструкции при одном полном обороте фрезеровальной насадки.

- Подача за одну минуту (S мин, мм/мин) - важный режим резания при фрезеровании.

Их взаимосвязь устанавливается математематически:

S мин =S об *n= S z *z*n,

где z - количество зубьев;

n - частота вращения шпинделя, мин -1 .

На величину подачи также влияют физические и технологические свойства обрабатываемой площади, прочность инструмента и рабочие характеристики механизма подач.

Расчет скорости резания

В качестве номинального расчетного параметра принимают степень быстрого оборота шпинделя. Фактическая скорость V, м/мин зависит от диаметра фрезы и частоты ее вращающихся движений:

Частота вращения фрезерного инструмента определяется:

n=(1000*V)/(π*D)

Имея информацию о минутной подаче, можно определить необходимое время для заготовки c длиной L:

Расчет режимов резания при фрезеровании и их установку актуально осуществлять перед наладкой станка. Установление рациональных заданных параметров, с учетом характеристик инструмента и материала детали, обеспечивает высокую продуктивность работ.

Невозможно идеально подобрать режим резания при фрезеровании, однако можно руководствоваться основными принципами:

- Желательно, чтобы диаметр фрезы соответствовал глубине обработки. Это обеспечит очищение поверхности за один проход. Тут основной фактор - материал. Для слишком мягких этот принцип не действует - существует риск снятия стружки, толщиной большей, чем необходимо.

- Ударные процессы и вибрации неминуемы. В связи с этим, увеличение значений подачи ведет к снижению скорости. Оптимально начинать работу с подачи на зуб, равной 0,15 мм/зуб, а в процессе - регулировать.

- Частота вращения инструмента не должна быть максимально возможной. В противном случае существует риск снижения скорости резания. Ее повышение возможно с увеличением диаметра фрезы.

- Увеличение длины рабочей части фрезы, предпочтение большого количества зубьев понижают производительность и качество обработки.

- Ориентировочные значения скоростей для различных материалов:

- алюминий - 200-400 м/мин;

- бронза - 90-150 м/мин;

- нержавеющая сталь - 50-100 м/мин;

- пластмассы - 100-200 м/мин.

Лучше начинать со средней скоростью, а в процессе корректировать ее в меньшую или большую сторону.

Режим резания при фрезеровании важно определять не только математически или с помощью специальных таблиц. Для правильного выбора и установки оптимальных параметров для станка и нужного инструмента необходимо оперировать некоторыми особенностями и личным опытом.

В процессе фрезерования зубья многолезвийного режущего инструмента, вращающегося вокруг своей оси, поочерёдно следуя один за другим, врезаются в материал заготовки, которая движется на фрезу. В результате такого рода движений происходит отделение слоя металла с образованием стружки. Элементами режима резания , сопровождающими фрезерование, является глубина, на которую погружается фреза, скорость резания с которой фрезеруется материал и подача движения заготовки.

Ширина фрезерования это расстояние, на котором главные режущие кромки зубьев фрезы соприкасаются с заготовкой.

Глубина резания это слой металла с определённой толщиной, который удаляется в процессе фрезерования за один рабочий проход. Измеряется глубина фрезерования как разность между обрабатываемой поверхностью и образующейся в результате обработки.

Главное движение при фрезеровании это есть ни что иное как вращение фрезы. Выполняя технологические операции, связанные с фрезерованием, режущему инструменту задаётся вращение и при этом в настройках станка устанавливается число оборотов за единицу времени. Однако главным параметром вращения фрезы является не то число оборотов, с которым она поворачивается вокруг своей оси, а скорость резания.

Скорость резания

Скорость резания для фрезы это расстояние, преодолеваемое за одну минуту режущей кромкой на наиболее отдалённой точке радиуса инструмента относительно оси вращения.

Скорость резания рассчитывается по формуле представленной ниже:

| V = |

- V – скорость резания

- π – 3.1416

- D – диаметр фрезы(мм)

- n – частота вращения фрезы(об/мин)

- 1000 – коэффициент перевода мм в м

При технологических расчётах выбирается скорость резания согласованная со свойствами инструмента. Иными словами скорость резания должна быть допустимой в соответствии с периодом стойкости режущего инструмента.

Обороты

Обороты фрезы (n), как упоминалось выше, являются главным движением станка. Перед выполнением какой либо работы на станке, фрезеровщику приходится настраивать режимы резания одним из компонентов которых является вращение фрезы. Так как на промышленном оборудовании переключение скоростей указывается в оборотах в минуту, соответственно требуется знать их число, которое можно рассчитать по формуле:

| n = |

Подача

Подача (S) это рабочее перемещение подвижных частей станка, на одних из которых крепятся режущие инструменты, а на других детали или заготовки подвергаемые обработке. Подача является одной из основных характеристик режима резания, которая необходима при обработке на станках.

При выполнении фрезерных работ используются следующие виды подач:

- Подача на один зуб;

- Подача на один оборот;

- Минутная подача.

С помощью фрезерного станка можно задавать подачи в вертикальном, продольном и поперечном направлении.

Подача на зуб (S Z мм / зуб) – это отношение минутной подачи и произведения частоты вращения шпинделя к числу зубьев, которыми располагает фреза.

| S Z = |

Подача на один оборот фрезы (S 0 мм / об) – это произведение, полученное в результате умножения подачи на зуб, на количество зубьев режущего многолезвийного инструмента.

Минутная подача (S М мм / мин) – это рабочее перемещение фрезерного стола проходящего расстояние, измеряемое в миллиметрах за одну минуту. Минутную подачу можно вычислить, если умножить значение подачи на один оборот фрезы на число оборотов шпинделя или умножением подачи на зуб на число зубьев фрезы и на её обороты.

S М = S 0 × n = S Z × Z × n

Такие опции как подача, скорость резания для инструмента, глубина и ширина, задаваемая в процессе обработки, являются составляющими режимов фрезерования. Режим резания считается оптимальным при условии разумного сочетания всех его элементов обеспечивающих наибольшую производительность, экономию средств, при неизменных качественных показателях в отношении точно¬сти изделий и чистоты обработки их поверхностей.

Благодаря научному подходу для резания металлов были установлены эффективные скорости резания и подачи при условии выбора глубины и ширины при фрезеровании различных металлов и сплавов фрезами соответствующих марок. Подобные данные записаны в специальных таблицах по нормативам режимов резания.